Инъектирование трещин в кирпичной кладке

Усиление бутовой и кирпичной кладки методом инъектирования.

При устройстве усиления бутовой и кирпичной кладки методом инъектирования возможны четыре варианта усиления:

- инъекция раствора в кладку, имеющую низкую прочность раствора в швах, без множественных трещин с целью повышения монолитности кладки;

- инъекция раствора в кладку, имеющую множественные трещины, с целью повышения монолитности кладки и ее расчетного сопротивления сжатию;

- инъекция раствора в кладку, имеющую отдельные трещины, с целью повышения монолитности кладки без увеличения ее расчетного сопротивления сжатию;

- инъекция раствора в кладку, имеющую множественные трещины, в сочетании с устройством косвенного армирования, с целью повышения монолитности кладки и ее расчетного сопротивления сжатию.

Усиление каменной кладки с применением инъекции возможно в сочетании с такими методами усиления, как устройство обойм, сердечников, набетонок и т.п.

При усилении кладки с силовыми трещинами от местного сжатия наиболее эффективным является усиление инъекцией в сочетании с косвенным армированием.

Под множественными трещинами в кладке понимаются трещины, возникшие преимущественно от силовых воздействий. Характерной особенностью таких трещин является то, что расстояние между ними на одной и той же грани стены не превышает 25 см.

Под множественными трещинами в кладке понимаются трещины, возникшие преимущественно от силовых воздействий. Характерной особенностью таких трещин является то, что расстояние между ними на одной и той же грани стены не превышает 25 см.

Кирпичная кладка с множественными силовыми трещинами.

Технология производства ремонтных работ:

- подготовительные мероприятия:

- очистка стены от грязи и пыли, края широких трещин обработать абразивом для удаления раскрошившихся фрагментов, загрунтовать УЛЬТРАЛИТ-ГРУНТ для лучшего сцепления ремонтных материалов;

- по всей длине крупных трещин - бурение скважин (отверстий) под углом 45°. так чтобы на 1 м.п. крупной трещины или 1 м2 микротрещнн приходилось 4 пакера.;

- очистка поверхности кладки, трещин, пробуренных отверстий;

- установка инъекционных патрубков; заделка трещин;

- устройство при необходимости временных креплений для обеспечения устойчивости конструкций и разделенных трещинами частей кладки в период нагнетания раствора под давлением;

- приготовление и нагнетание инъекционного раствора до заполнения, проходя снизу-вверх каждую глубокую трещину и каждый квадрат стены с микротрещинами;

- закрыть стену пленкой и оставить до отверждения раствора;

- удалить пакеры, стену выровнять и покрыть защитным штукатурным составом КАЛЬМАТРОН-ЭКОНОМ слоем не менее 10 мм:

Повышение монолитности кладки без множественных трещин

По горизонтали угол наклона отверстии к поверхности стены одного ряда составляет 45°, а смежных с ним рядов - 135°.

Поверхность кладки с трещинами и пустыми швами за 2-3 дня затирается -раствором ГИДРОБЕТОН СРГ-Ф2. Если объект является историческим памятником, кладка которого выполнена на известковом растворе, требуется согласование состава раствора для заделки швов.

Подача раствора КАЛЬМАТРОН-ИНЖЕКТ начинается с нижних отверстий. После появления раствора в вышерасположенных отверстиях нижнее заглушается и патрубок переставляется выше.

Проникновение раствора КАЛЬМАТРОН-ИНЖЕКТ в кладку без множественных трещин во многом зависит от качества растворных швов, наличия в них микротрещин и пустот, в первую очередь на контакте между кирпичом и кладочным раствором.

Технология производства работ:

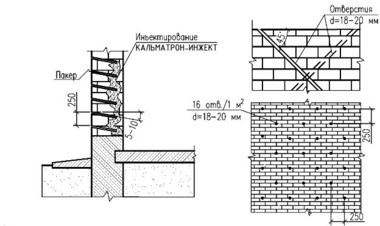

- В зоне ремонта пробурить скважины диаметром 18-20 мм в шахматном порядке с шагом 250 мм под углом 5-45° (уточнить при разработке проекта) к вертикальной и горизонтальной плоскостям. С кважины бурить на глубину 90% толщины стены. Шаг бурения 16 отв/м2.

- Скважины промыть водой и вставить в них пакера (иньекторы) соответствующего диаметра.

- Нагнетание КАЛЬМАТРОН-ИНЖЕКТ в скважины через предварительно установленные пакера. Нагнетание производится с помощью ручного насоса и ведется снизу-вверх. Время прокачки одного пакера - до появления раствора из соседнего верхнего пакера. После этого, нижний пакер перекрывается, а насос подключается к следующему верхнему' пакеру.

- По окончании инъекционных работ пакера вынуть, отверстия зачеканить составом ГИДРОБЕТОН СРГ-Ф2.

Устройство отсечной гидроизоляции против капиллярного подсоса воды

Рост влажности является одной из наиболее распространенных причин повреждения кладки стен. Избыточное содержание влаги, как правило, приводит к трещинам в штукатурке, разрушениям кирпичных камней, повреждениям деформационных швов и мест сопряжений, а также солевым новообразованиям и водорослям на поверхности.

Со временем избыточная влага в сочетании с солевыми новообразованиями, либо в условиях попеременного замораживания-оттаивания приводит к структурному разрушению кирпичной кладки. Это является фундаментальной причиной снижения долговечности здания и учащения внеплановых (аварийных) ремонтов, и как следствие высоких финансовых ущербов.

Влага, содержащаяся в кирпичной кладке, постоянно движется вверх по капиллярам. Дойдя до поверхности, вода испаряется, оставляя при этом различные соли. В результате данный процесс приводит к увеличению концентрации солей на поверхности. Большая часть испарений происходит в пространстве между сухой (вверху) и влажной (у основания) частью стены. Часто первые признаки повреждений конструкции можно видеть именно в этих местах.

Вода может попасть в стену из различных источников. Прежде всего, это дождевая вода, грунтовые воды и конденсат. Постоянное пополнение подводящей к стене воды обеспечивает непрерывное движение влаги по капиллярам. Влага поднимается вверх против силы тяжести за счет механизма, называемого капиллярный подсос.

Отрицательные температуры оказывают схожее влияние. Кристаллы льда, образуемые в результате замерзания воды имеют больший объем, чем вода в виде жидкости. При замерзании вода, содержащаяся в порах, оказывает сильное давление кристаллизации. Это приводит к структурному разрушению материала.

Устройство отсечной гидроизоляции Вариант №1

Устройство отсечной гидроизоляции Вариант №2

Устройство отсечной гидроизоляции Вариант №3

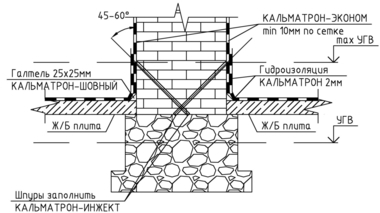

Общая технология работ:

- Работы вести при температуре не ниже +5°С.

- Очистить поверхность от пыли, старых покрытий.

- При наличии дефектов - кладку хорошо промочить водой и оштукатурить составом ГИДРОБЕТОН СРГ-Ф2 или КАЛЬМАТРОН-ЭКОНОМ – (уточнить при разработке проекта), вручную шпателем, набрызгом, толщина слоя до 30 мм, при толщине слоя более 30 мм – последующие слои наносить после схватывания предыдущих. При этом первый слой выравнивается, а не заглаживается Выравнивание финишного слоя

выполняется при помощи правила или полутерка. - Пробурить шпуры в шахматном порядке диаметром 18-20 мм под углом 45-60° к поверхности (согласно схемам). Шаг бурения 150 мм.

- Скважины продуть, промыть и основательно пролить водой до полного водонасыщения в течение рабочей смены (7 часов).

- Заполнить отверстия составом КАЛЬМАТРОН-ИНЖЕКТ (1:1 с водой) с помощью насосов для нагнетания цементных растворов. Давление повышать постепенно до 0,5-2,0 атм. Инъектировать каждый шпур до

выхода раствора в соседних шпурах и трещинах или повышения давления инъектирования. - Через сутки зачеканить отверстия из-под шпуров составом КАЛЬМАТРОН-ШОВНЫЙ.

- Обработанные поверхности следует в течение 3-х суток поддерживать во влажном состоянии (периодическое орошение водой), защищать от механических повреждений, прямых солнечных лучей, атмосферных осадков.

- Нанесение отделочных или декоративных покрытий рекомендуется производить через 28 суток. Время может быть сокращено или увеличено в зависимости от типа применяемых материалов согласно инструкции производителя.

Выполнять работы в соответствии с СП 49.13330.2010, СНиП 12-03-2001 и СНиП 12-03-2001 «Безопасность труда в строительстве» Часть I и II. В период производства работ следить за состоянием строительных конструкций. В случае появления трещин и деформаций в конструкциях здания прекратить строительные работы и сообщить проектировщикам.

Приступая к работам, подрядчик принимает на себя всю ответственность за неподвижность и несущую способность элементов здания на весь период производства работ, в том числе и на участках этих работ, непосредственно примыкающих к демонтируемым участкам (или не подлежащих демонтажу по данному проекту), а также обеспечивает соблюдение всех необходимых мер техники безопасности производства работ.